Come risolvere i 5 problemi più comuni nella vita… dei pavimenti industriali!

Prevenire è certamente meglio che curare.

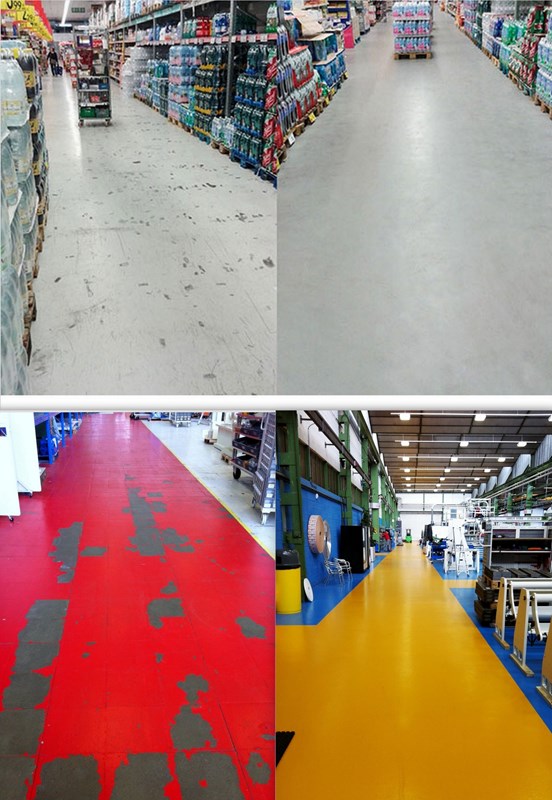

Le pavimentazioni industriali in calcestruzzo e in resina hanno bisogno di piani di manutenzione adeguati alla propria destinazione d’uso e operare in questo senso significa ottenere significativi risparmi.

Non solo, si abbattono eventuali costi indiretti (fermi di produzione, rottura di attrezzi e mezzi, infortuni degli operatori...), le tempistiche degli interventi sono più brevi e la superficie avrà una migliore performance nel lungo periodo.

Ecco i nostri consigli per risolvere le problematiche più frequenti che possono emergere per pavimenti industriali in calcestruzzo e in resina.

Non solo, si abbattono eventuali costi indiretti (fermi di produzione, rottura di attrezzi e mezzi, infortuni degli operatori...), le tempistiche degli interventi sono più brevi e la superficie avrà una migliore performance nel lungo periodo.

Ecco i nostri consigli per risolvere le problematiche più frequenti che possono emergere per pavimenti industriali in calcestruzzo e in resina.

Come risolvere i 5 problemi più comuni dei pavimenti industriali in calcestruzzo?

Lo spostamento e stoccaggio di merci pesanti e il passaggio costante di muletti con ruote dure comporta una forte sollecitazione dei giunti e il loro potenziale sbrecciamento. È possibile scegliere come soluzione pavimenti industriali senza giunti ed individuare il mix design più adeguato che garantisca una maggiore resistenza ai carichi e alle abrasioni. Nel corso del tempo la sigillatura del giunto e i suoi bordi vengono monitorati e, se necessario, rinforzati tramite travetto per mantenere l’efficienza degli stessi. Tutto questo consente un risparmio anche sulle manutenzioni dei pneumatici dei muletti, che transiteranno su superfici lineari.

Torna su ^

La caduta di oggetti pesanti o, di nuovo, il transito di mezzi, può provocare avvallamenti e buche nel pavimento. Queste porzioni di superficie devono essere riparate nell’immediato, a seconda della gravità il pavimento potrà essere riportato alle condizioni di linearità mediante levigature, fresature più o meno profonde e riempimenti con resina.

Torna su ^

L’uso del pavimento, dove particolarmente intenso, potrebbe portare a perdite di planarità, che anche se solo di pochi millimetri, potrebbero compromettere l’operatività e la sicurezza (si pensi ai magazzini con alte scaffalature e transito di muletti a grande altezza). Tramite l’impiego di specifici accorgimenti la superficie viene accuratamente riportata alle tolleranze richieste.

Perdite più evidenti della pendenza si hanno col formarsi di depressioni e di ristagni dell’acqua che non scorre verso le canaline di scolo. Fresando o levigando il pavimento si può dare alla superficie una pendenza adeguata (1.5% da normativa ).

Torna su ^

Torna su ^

L’utilizzo costante di prodotti chimici e abrasivi (es. acidi, solventi, carburanti, oli, etc..) causa un degrado lento della pavimentazione. Lo strato superficiale viene usurato e, se non adeguatamente curato, il problema potrebbe intaccare anche uno strato più profondo alterando le caratteristiche funzionali del pavimento. L’area interessata può essere ripristinata tramite la stesura di rivestimenti in resina che abbiano caratteristiche tali da renderla più resistente a queste aggressioni. Un ulteriore aiuto è l’impiego di specifici prodotti per la pulizia.

Torna su ^

Questo problema riguarda principalmente le pavimentazioni esterne e magazzini/celle frigorifere e provoca fessurazioni e scartellamenti della superficie. È possibile evitare il problema già nella fase di progettazione del mix design del calcestruzzo, scegliendo una classe di esposizione adeguata (XF3). Nel caso di pavimentazioni già esistenti si procede con il ripristino della parte ammalorata mediante l’utilizzo di appositi betoncini e riportando la pendenza alle condizioni iniziali.

Torna su ^

Come risolvere i 5 problemi più comuni dei pavimenti industriali in resina?

La resina, per essere ben ancorata a terra, ha bisogno di un supporto adeguato. Un sottofondo non perfettamente lineare, oppure che si muove (es. piastrelle) o, ancora, intriso di oli o con una forte umidità di risalita, potrebbe causare il distacco del rivestimento. È possibile rimuovere la resina intaccata dal problema, ripristinare il massetto e scegliere il ciclo applicativo più conforme da utilizzare per l’applicazione del nuovo rivestimento.

Torna su ^

La resina, per essere ben ancorata a terra, ha bisogno di un supporto adeguato. Un sottofondo non perfettamente lineare, oppure che si muove (es. piastrelle) o, ancora, intriso di oli o con una forte umidità di risalita, potrebbe causare il distacco del rivestimento. È possibile rimuovere la resina intaccata dal problema, ripristinare il massetto e scegliere il ciclo applicativo più conforme da utilizzare per l’applicazione del nuovo rivestimento.

Torna su ^

Le resine epossidiche presentano una scarsa resistenza ai raggi UV, che ne provocano il progressivo ingiallimento. Esistono additivi che rallentano questo processo, senza purtroppo eliminarlo totalmente. La soluzione è quella di prediligere colorazioni dalle diverse sfumature di giallo, in modo che il cambiamento cromatico sia meno evidente, oppure scegliere altre tipologie di resine che non soffrono di questo problema (es. resine poliuretaniche, cementizie ed acriliche) per le aree nelle quali non si vuole un viraggio del colore.

Torna su ^

L’invecchiamento dei rivestimenti in resina fa parte del normale ciclo di vita ed è più o meno accentuato dall’uso quotidiano. La superficie mostrerà nel tempo graffi ed abrasioni che, nella maggior parte dei casi, non compromettono in alcun modo l’aspetto funzionale della pavimentazione. Qualora l’aspetto estetico abbia un peso rilevante, è possibile risolvere il problema scegliendo come soluzione un rivestimento in resina opaca o spatolata evitando, quindi, superfici troppo lucide.

Torna su ^

La resina, per essere posata, ha bisogno di operatori esperti che conoscano bene i cicli applicativi e che abbiano acquisito una specifica manualità nella stesura. Essendo un manufatto il rivestimento può avere risultati finali diversi in base alla persona che l’ha realizzato. È per questi motivi che, soprattutto per aree industriali, la scelta ottimale è quella di affidarsi ad un’azienda specializzata, evitando soluzioni “fai da te”.

Torna su ^

In primis è necessario chiarire che non è verosimile fare discorsi generalisti in merito ai prezzi: ogni situazione è unica e per questo viene valutata accuratamente. La forbice di prezzo è molto ampia e racchiude in sé costo e, soprattutto, qualità della materia prima e del servizio erogato. Anche in questo caso ciò che va valutato è il rapporto qualità/prezzo.

Torna su ^